Ventajas: 1. El precio de la máquina de rotomoldeo con transporte es más económico que el de una máquina de carrusel con las mismas especificaciones. 2. Esta máquina es adecuada para la producción de productos de rotomoldeo grandes y extragrandes. 3. Esta máquina es adecuada para la producción simultánea de productos con grandes diferencias de tiempo en cada etapa de moldeo.

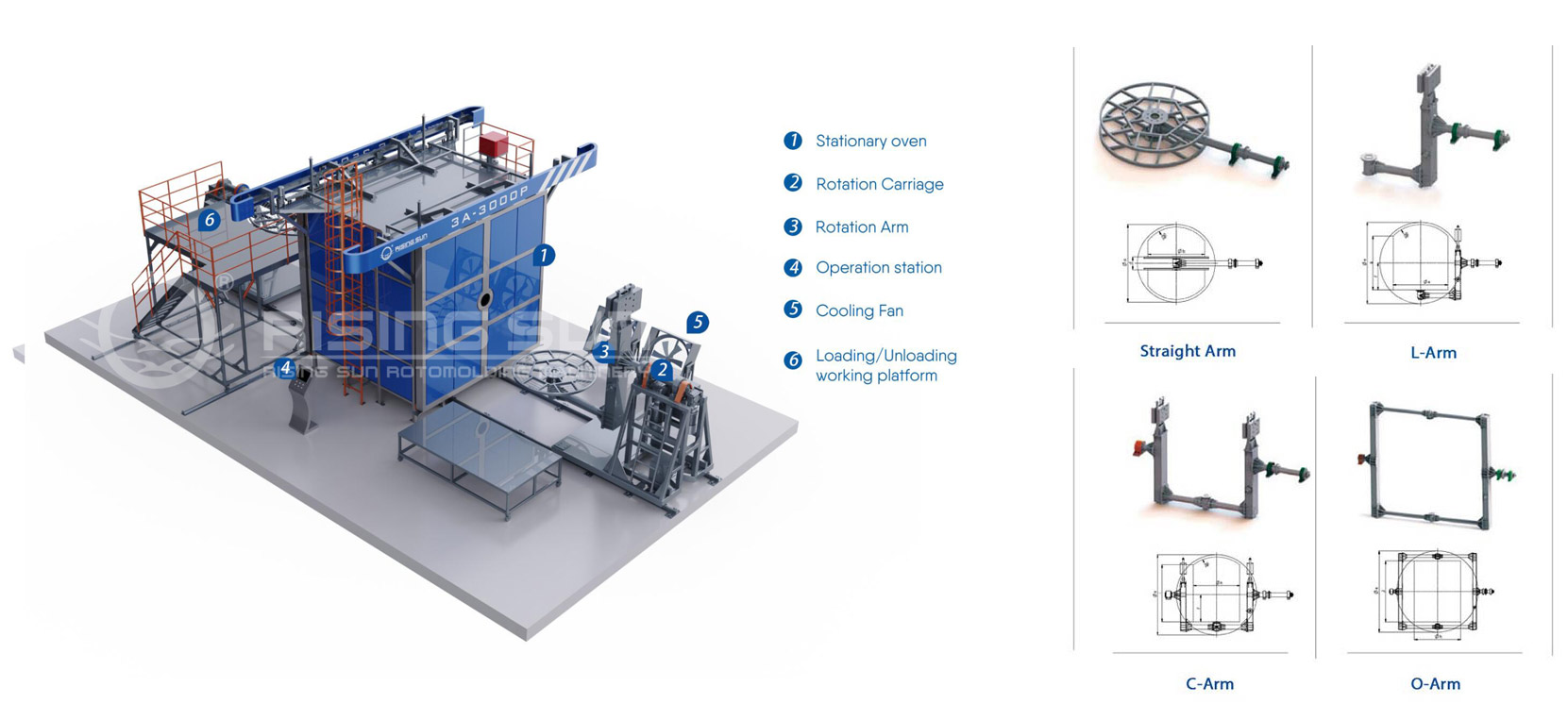

CARACTERÍSTICAS DE LA MÁQUINA SHUTTLE

La máquina lanzadera es adecuada para productos con diferentes requisitos de proceso de producción, gran diferenciación de productos o lotes pequeños; debido a que el brazo lanzadera grande está apoyado en ambos extremos, también es adecuada para producir productos rotomoldeados grandes y supergrandes. También puede producir múltiples productos pequeños y medianos. La ventaja es que ocupa poco espacio y la inversión es relativamente baja, en comparación con otros equipos de moldeo rotacional de las mismas especificaciones.

PARTE MECÁNICA

· El equipo está diseñado y fabricado de forma modular.

· El horno cilíndrico tiene un alto aprovechamiento del espacio y una baja absorción de calor.

· El diseño antideformación de la puerta del horno contribuye a mejorar la seguridad.

· El control en tiempo real de la temperatura del horno ayuda a reducir el consumo de energía y a mejorar la eficiencia.

Horno: ha superado la prueba y verificación CAE y la temperatura en el horno es uniforme.

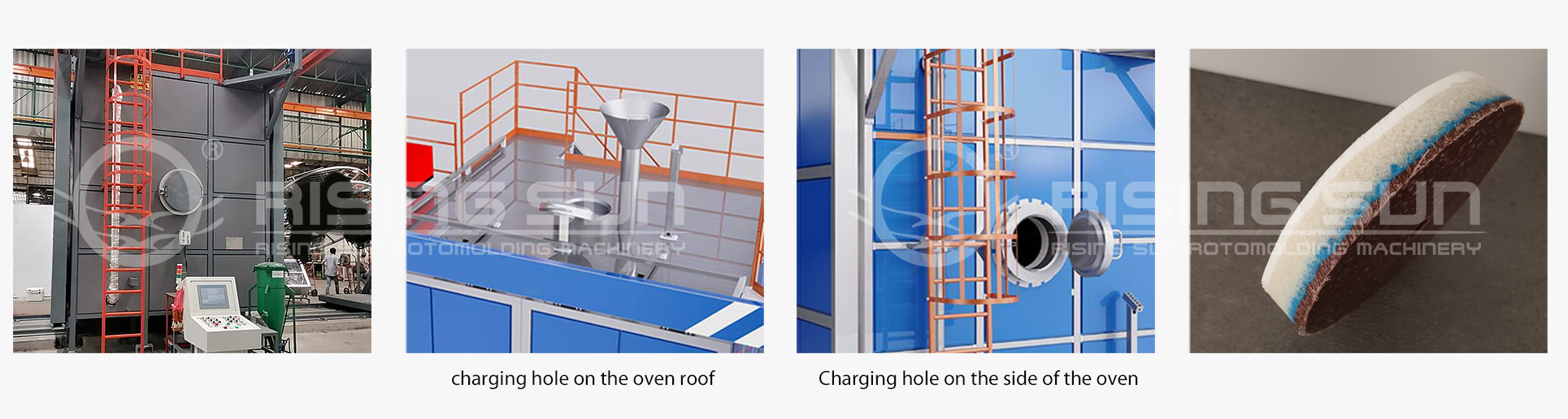

CÁMARA DE CALENTAMIENTO:

1. El aire caliente se introduce en el horno a través del ventilador de circulación situado debajo de la cámara de calentamiento, y el aire caliente restante puede fluir hacia la cámara de calentamiento para su reciclaje. Este diseño ayuda a que el polvo se acumule con menos facilidad y, por lo tanto, evita incendios.

2. El interior de la cámara de calentamiento está fabricado en acero inoxidable, que es duradero.

3. El ventilador de ciclo térmico y el sistema de refrigeración doble favorecen un rendimiento duradero y estable.

El brazo giratorio y el cabezal tienen un diseño totalmente cerrado y se fabrican mediante procesos de fundición y forja. El rendimiento se ha mejorado para que sea seguro y fiable tras el tratamiento térmico.

Capacidad de carga de los brazos giratorios: Análisis mecánico CAE.

Función de ventilación del brazo giratorio: Se puede ajustar su grosor para que sea uniforme.

SISTEMA DE COMBUSTIÓN

Ofrecemos tres marcas de quemadores: Riello (Italia), Weishaupt (Alemania) y Maxon (Estados Unidos). Los clientes pueden elegir según sus necesidades reales.

La máquina puede funcionar con gas natural, gas licuado, diésel, etc.

SISTEMA DE CONTROL

Control PLC: El PLC de Siemens gestiona los datos a través de Ethernet con un circuito estandarizado.

Cada brazo puede configurarse con tres etapas de calentamiento, y cada etapa puede configurarse con diferentes temperaturas de calentamiento, tiempos, velocidades del eje principal y secundario, y velocidades del ventilador de circulación.

Función de refrigeración: incluye refrigeración por aire y refrigeración por nebulización de agua. Puede realizar 3 etapas de refrigeración, cada una de las cuales se puede configurar con diferentes tiempos de refrigeración y retardos.

Función de receta: crear parámetros de producción de los productos correspondientes.

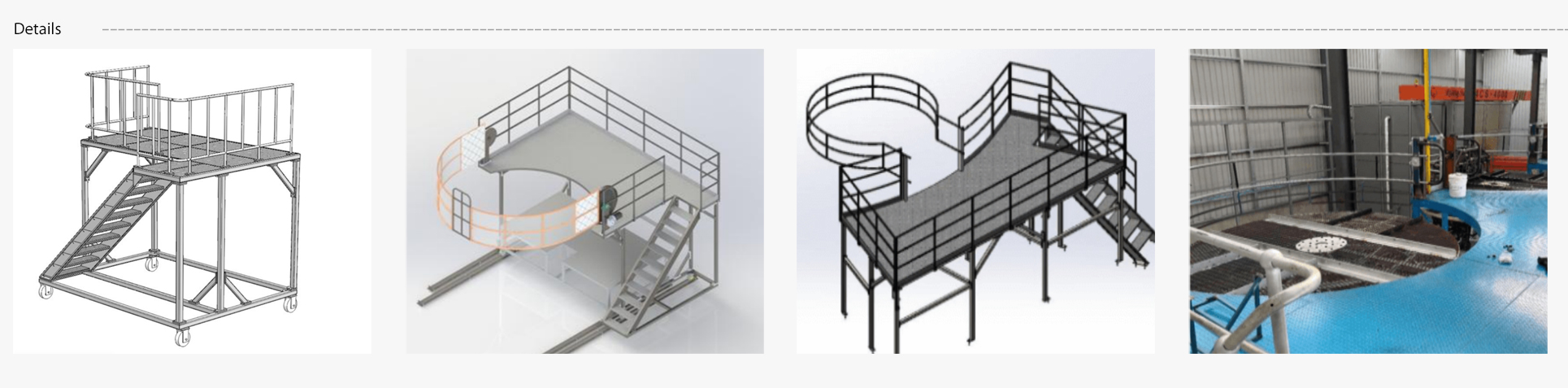

La estación de carga/descarga es fija, lo que puede mejorar la eficiencia.

Estación de carga/descarga: el brazo giratorio se controla de forma inalámbrica mediante un mando a distancia.

OTROS

Cuando otros brazos giratorios cambian los moldes, la máquina puede continuar con la producción.

Materiales producibles: PE, XLPE, PP, PA, PA6, PA12, PVC, ETFE.

OPCIONAL

1. RSTC--dispositivo inalámbrico para medir la temperatura interna del molde

(1) Transmisión en tiempo real de los cambios de temperatura en el molde durante el proceso de calentamiento.

(2) Controle la temperatura de las diferentes partes del molde, como las partes interiores y exteriores, las partes superiores e inferiores.

(3) Monitorización en tiempo real de la temperatura dentro y fuera del molde durante el conformado por calentamiento.

(4) Transmisión en tiempo real de la temperatura durante el enfriamiento.

2. SISTEMA DE CARGA SECUNDARIO

(1) Fabricar productos multicapa

(2) Fabricar productos en color camuflaje

(3) Se puede lograr la espumación de PE;

3. ENCODER

Se puede realizar un espesamiento local, se pueden fabricar productos con cavidades profundas para ajustar el espesor; se pueden fabricar productos en colores de camuflaje.

(4). Load Ranger: sistema automático de pesaje y alimentación.

(5). Protección de seguridad en la estación de desmoldeo.

TIPO DE BRAZO

CASO DE CLIENTE

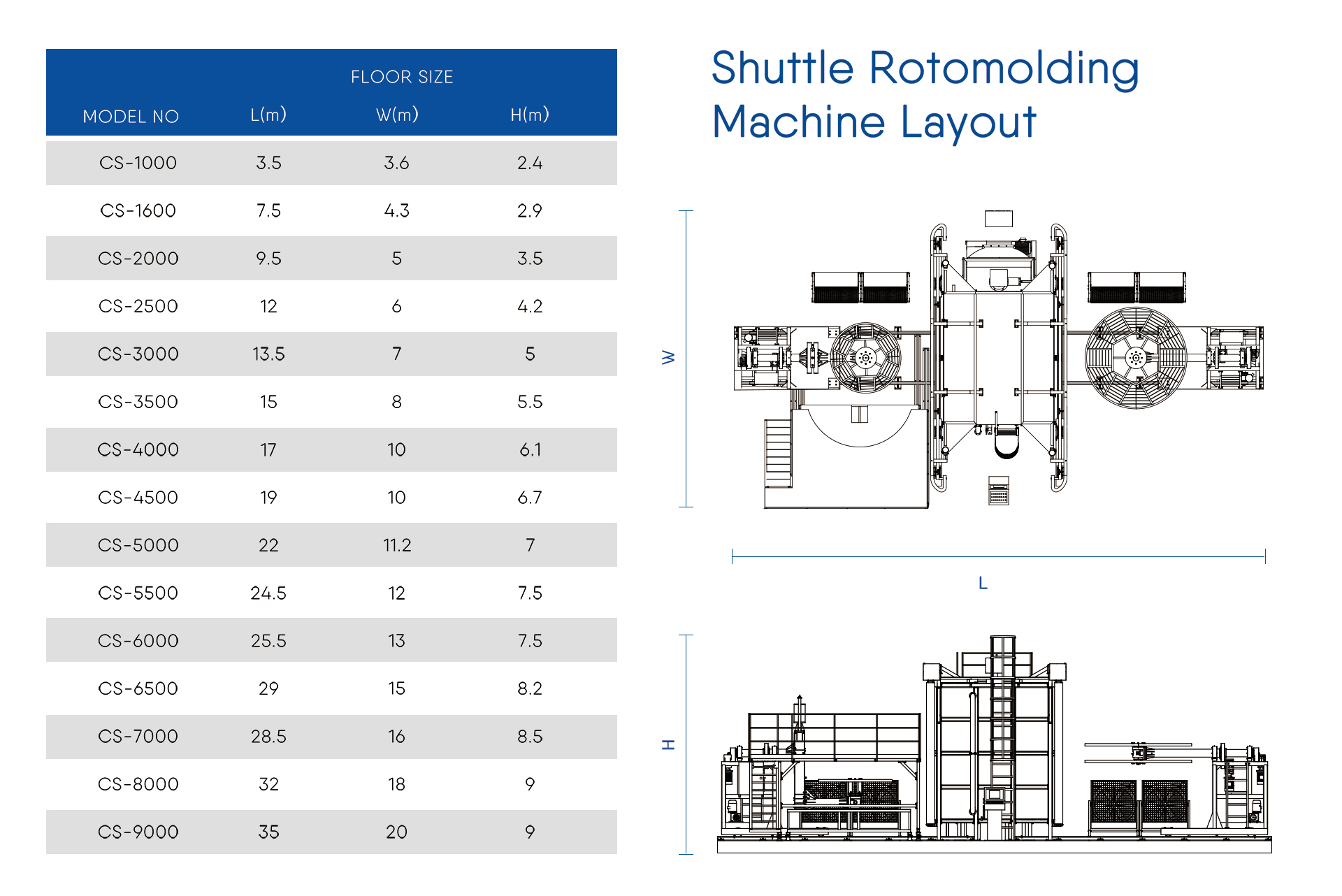

PARÁMETROS DEL PRODUCTO